La diversa raccolta di tipi di condensatori non è cambiata molto negli ultimi anni, ma le applicazioni hanno sicuramente. In questo articolo, esaminiamo come i condensatori vengono utilizzati nell'elettronica di potenza e confrontiamo le tecnologie disponibili. Condensatori cinematografici stanno mostrando i loro vantaggi nelle prossime applicazioni come veicoli elettrici , conversione dell'energia alternata, e Inverter in unità . Tuttavia, gli elettrolitici di alluminio (AL) sono ancora importanti quando la densità di accumulo di energia è il requisito principale.

Al elettrolitico o condensatore cinematografico?

È facile licenziare Al elettrolitici Come tecnologia di ieri, ma la differenziazione delle prestazioni tra loro e l'alternativa al film non è sempre così chiara. In termini di densità energetica immagazzinata, cioè joule/centimetri cubici, sono ancora in anticipo rispetto ai condensatori di film standard, sebbene varianti esotiche come il cristallino elevato segmentato polipropilene metallizzato sono comparabili. Inoltre, gli elettrolitici di AL mantengono la loro valutazione a ondulazione a temperature più elevate meglio dei condensatori di film in competizione. Anche i problemi di vita e affidabilità percepiti non sono così significativi quando gli elettrolitici Al sono opportunamente decorati. Gli elettrolitici di AL sono ancora molto attraenti in cui è richiesta la guida di una tensione di bus CC su un'interruzione di corrente senza backup della batteria. Ad esempio, quando il costo è un fattore trainante, è particolarmente difficile anticipare i condensatori del film che prendono il posto dei condensatori di massa in alimentatori off-line di materie prime.

Il film vince in molti modi

I condensatori del film hanno diversi vantaggi significativi rispetto ad altri condensatori: le valutazioni di resistenza alle serie equivalenti (ESR) possono essere drammaticamente più basse, portando a una maneggevolezza molto migliore. Le valutazioni della tensione aurge sono anche superiori e, forse più significativamente, i condensatori del film possono essere auto-freschi

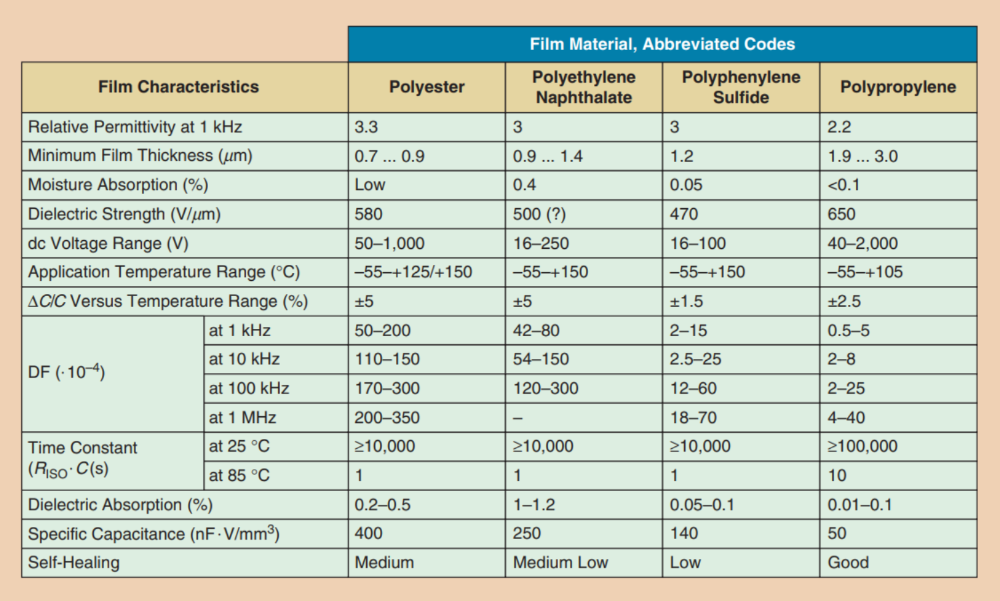

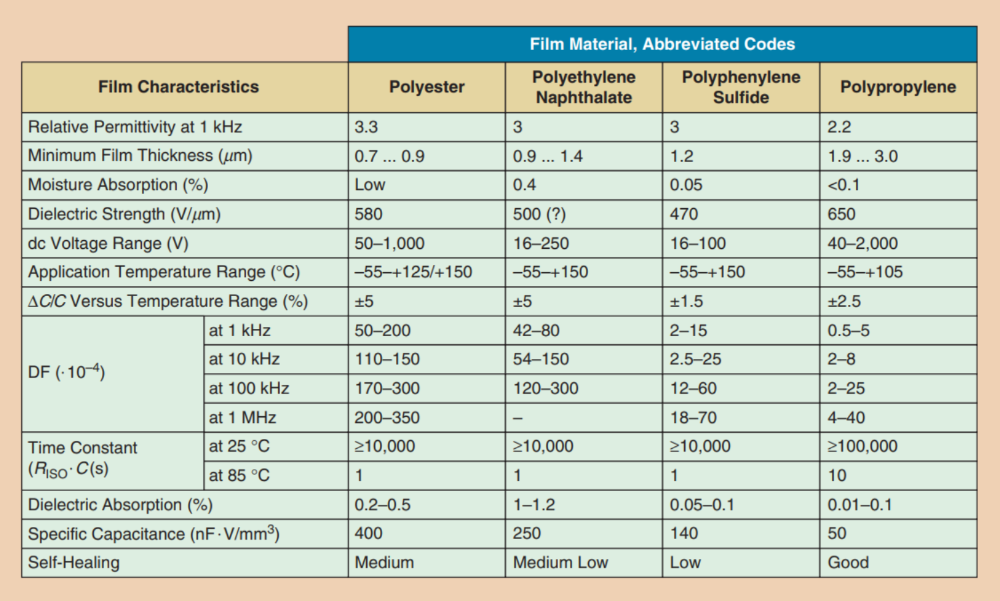

Fig 1 Le caratteristiche del film dei condensatori.

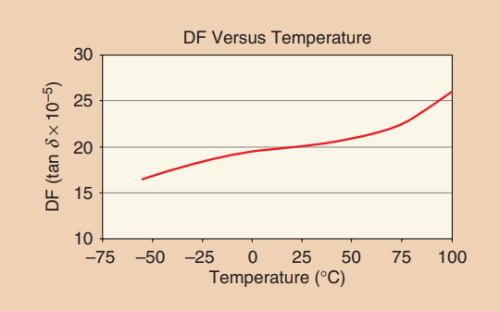

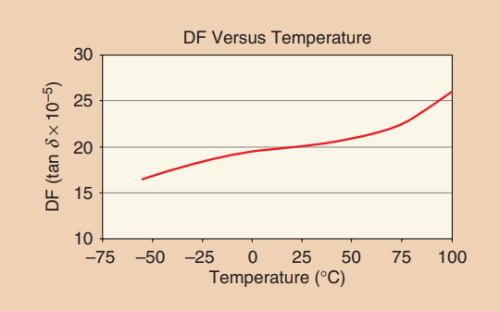

Fig 2 La variazione del DF con la temperatura per il film in polipropilene.

Dopo lo stress, portando a una migliore affidabilità del sistema e durata. Tuttavia, la capacità di auto-manualmente dipende dal livello di stress, dai valori di picco e dal tasso di ripetizione. Inoltre, è ancora possibile un eventuale insufficienza catastrofica a causa della deposizione di carbonio e del danno collaterale dall'arco plasmatico generato durante la compensazione dei guasti. Queste caratteristiche corrispondono alle moderne applicazioni della conversione di potenza nei veicoli elettrici e nei sistemi di energia alternativi in cui non è necessario resistere con interruzioni o tra i picchi a catena a frequenza di linea. Il requisito principale è la capacità di procurarsi e affondare le correnti di ondulazione ad alta frequenza che potrebbero raggiungere centinaia se non migliaia di amplificatori mantenendo perdite tollerabili e elevata affidabilità. C'è anche un movimento a tensioni di autobus più elevate per ridurre le perdite ohmiche a determinati livelli di potenza. Ciò significherebbe una connessione in serie di elettrolitici AL con il loro interno di tensione massima intrinseca di circa 550 V. Per evitare uno squilibrio di tensione, potrebbe essere necessario scegliere i condensatori costosi con valori abbinati e utilizzare resistori di bilanciamento della tensione con le loro perdite e costi associati.

Il problema dell'affidabilità non è semplice, sebbene, in condizioni controllate, gli elettrolitici sono paragonabili al film di alimentazione, il che significa che in genere resisterà solo il 20% alla sovratensione prima che si verifichino danni. Al contrario, i condensatori del film possono resistere forse al 100% della sovratensione per periodi limitati. Al momento del guasto, gli elettrolitici possono cortocircuitare ed esplodere, abbattendo un'intera banca di componenti di serie/paralleli con una pericolosa scarica di elettroliti. Anche i condensatori del film possono essere auto-auto, ma l'affidabilità del sistema in condizioni di stress occasionale può essere molto diversa tra i due tipi. Come per tutti i componenti, gli alti livelli di umidità possono degradare la performance dei condensatori e, per la migliore affidabilità, questo dovrebbe essere ben controllato. Un altro differenziatore pratico è la facilità di montaggio del film di montaggio: sono disponibili in recinzioni di scatola rettangolare a base di rettangolare isolata con una varietà di opzioni di collegamento elettrico, dai terminali a vite a alette, Faston e barre del bus, rispetto alle tipiche lattine di metallo rotonde di elettrolitici. Il film dielettrico non polare fornisce un montaggio a prova di retro e consente l'uso in applicazioni in cui viene applicato l'AC, ad esempio nel filtraggio di inverter-output.

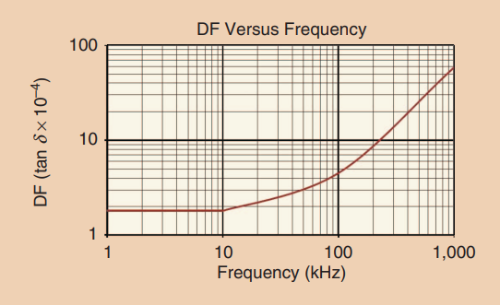

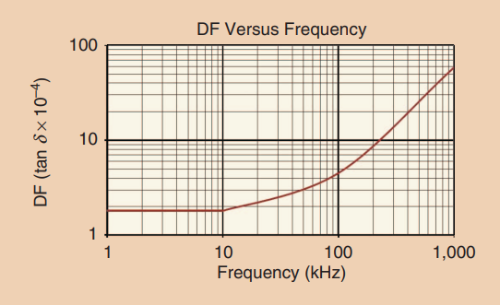

Naturalmente, sono disponibili molti tipi dielettrici di condensatore di film e la Figura 1 fornisce un riepilogo delle loro esibizioni comparative [1]. Il film in polipropilene è il vincitore complessivo quando le perdite e l'affidabilità sotto stress sono le principali considerazioni a causa della sua bassa DF e della rottura dielettrica elevata per unità di spessore. Gli altri film possono essere migliori per la valutazione della temperatura e la capacità/volume, con costanti dielettriche più elevate e disponibilità di film più sottili e, a basse tensioni, il poliestere è ancora di uso comune. La DF è particolarmente importante e definita come reattanza ESR/capacitiva e di solito è specificata a 1 kHz e 25 ° C. Un DF basso rispetto ad altri dielettrici implica un riscaldamento inferiore ed è un modo per confrontare le perdite per microfarade. DF varia leggermente con la frequenza e la temperatura, ma il polipropilene funziona meglio. Le figure 2 e 3 mostrano le trame tipiche.

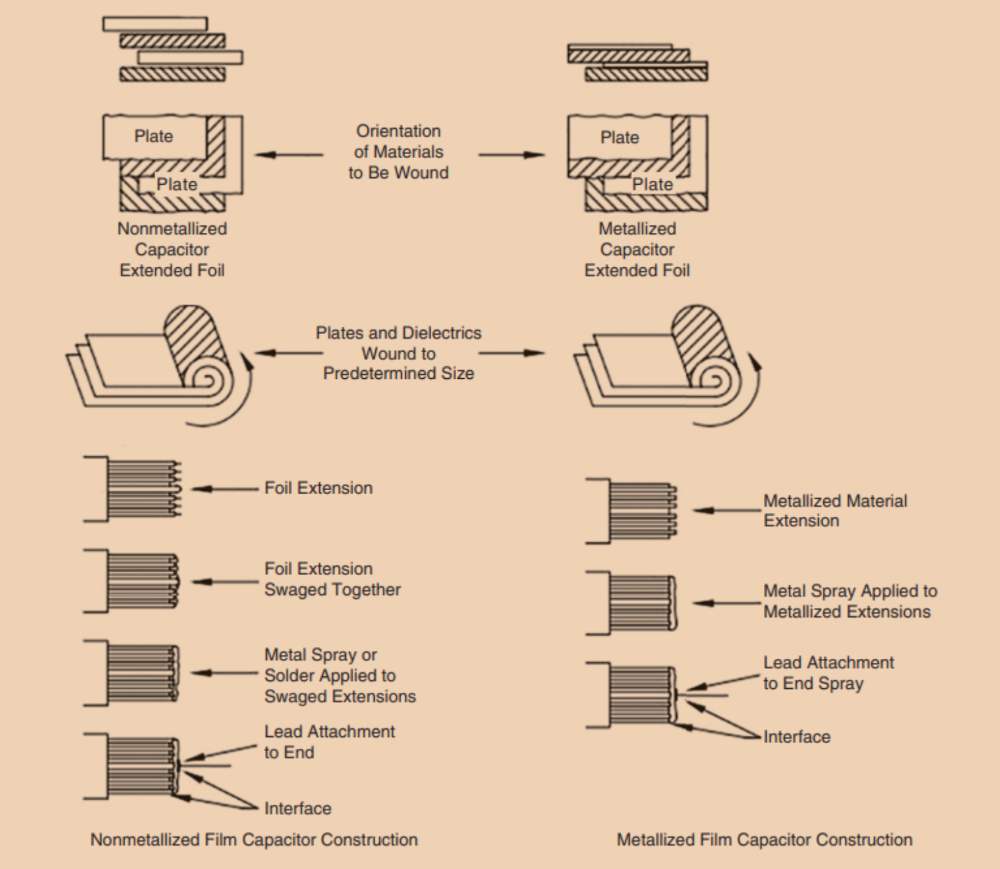

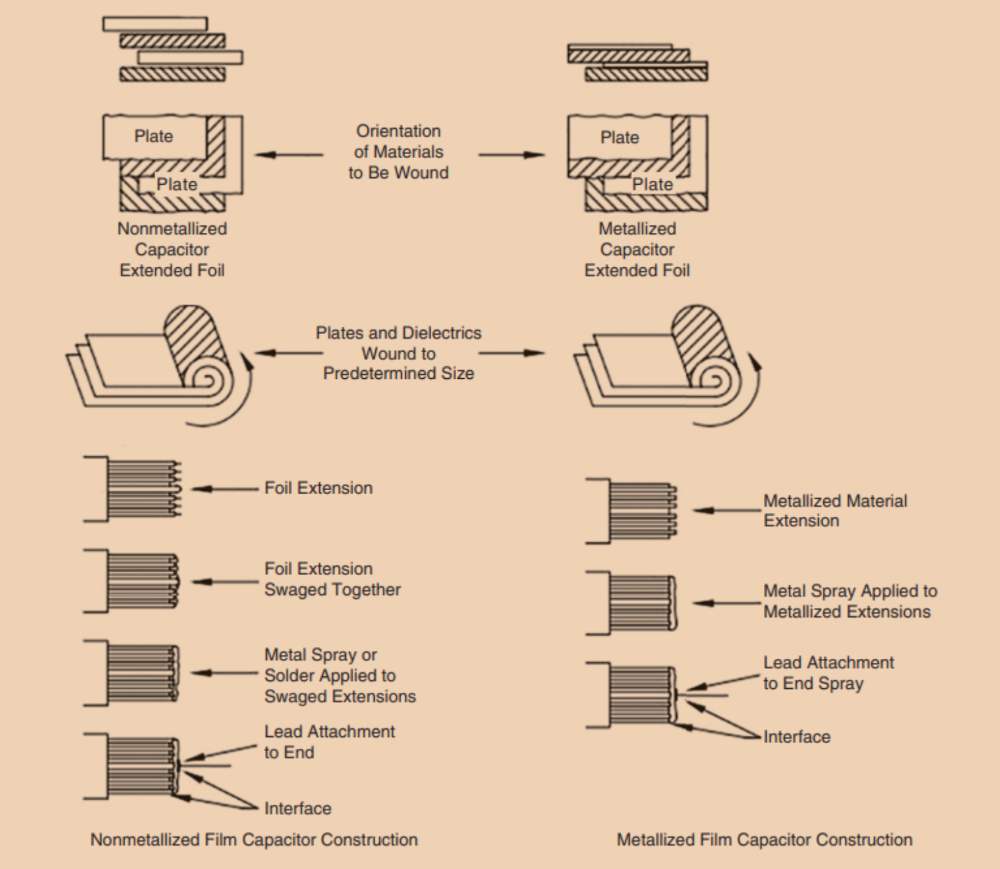

Esistono due tipi principali di costruzioni di condensatori di film che utilizzano lamina e la metallizzazione depositata, come mostrato nella Figura 4. Lamina di metallo che ha uno spessore di circa 5 nm viene generalmente utilizzato tra gli strati dielettrici per la sua alta capacità di picco-corrente, ma non si auto-criminali dopo lo stress duraturo. Il film metallizzato è formato da un vuoto e depositando in genere AL a 1.200 ° C sul film a uno spessore di circa 20-50 nm con la temperatura del film che varia da -25 a -35 ° C,

Fig 3 La variazione del DF con la frequenza per il film in polipropilene.

Fig 4 La costruzione del condensatore del film

Sebbene possano essere utilizzati anche le leghe di zinco (Zn) e al-Zn. Questo processo consente l'auto-guarigione, in cui i guasti in qualsiasi momento in tutto il dielettrico causano un intenso riscaldamento localizzato, forse fino a 6.000 ° C, causando forma di un plasma. La metallizzazione attorno al canale di rottura viene vaporizzata, con la rapida espansione del plasma che estinta lo scarico, che isola il difetto e lascia il condensatore pienamente funzionale. La riduzione della capacità è minima ma additiva nel tempo, rendendolo un utile indicatore dell'invecchiamento del componente.

Un metodo comune per un ulteriore miglioramento dell'affidabilità è quello di segmentare la metallizzazione sul film in aree, forse milioni, con cancelli stretti che alimentano la corrente nei segmenti e agiscono come fusibili per sovraccarichi lordi. Il restringimento del percorso di corrente totale verso la metallizzazione riduce la gestione della corrente di picco del componente, ma il margine di sicurezza aggiuntivo introdotto consente di valutare utilmente il condensatore a tensioni più elevate.

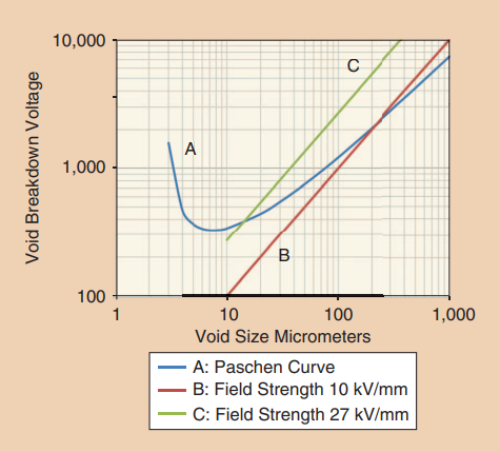

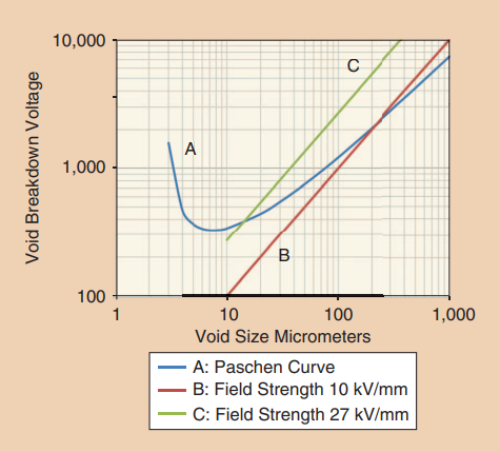

Il polipropilene moderno ha una resistenza dielettrica di circa 650 V/µm ed è disponibile in spessori di circa 1,9 µm e verso l'alto, quindi le classificazioni di tensione dei condensatori fino a diversi kilovolt sono abitualmente raggiungibili, con alcune parti addirittura classificate a 100 kV. Tuttavia, a tensioni più elevate, il fenomeno della scarica parziale (PD), noto anche come scarica della corona, diventa un fattore. Il PD è la rottura ad alta tensione dei microvoidi nella maggior parte del materiale o negli spazi aria tra strati di materiale, causando un corto circuito parziale del percorso isolante totale. Il PD (scarica corona) lascia una leggera traccia di carbonio; L'effetto iniziale è impercettibile ma può accumularsi nel tempo fino a quando si verifica una rottura lorda e improvvisa dell'isolamento indebolito e trattato di carbonio. L'effetto è descritto dalla curva Paschen, mostrata nella Figura 5, e ha un inizio caratteristico e una tensione di estinzione. La figura mostra due punti di forza del campo di esempio. Punti sopra la curva Paschen, A, è probabile che producano una rottura PD.

Fig 5 La curva dei paschen e l'esempio di intensità del campo elettrico.

Per contrastare l'effetto, i condensatori a tensione molto elevata sono impregnati di petrolio per escludere l'aria dalle interfacce di strato. I tipi a bassa tensione tendono ad essere riempiti di resina, il che aiuta anche con robustezza meccanica. Un'altra soluzione è quella di formare condensatori in serie in alloggiamenti singoli, riducendo efficacemente la caduta di tensione su ciascuno di ben al di sotto della tensione di inizio. Il PD è un effetto dovuto all'intensità del campo elettrico, quindi è sempre possibile aumentare lo spessore dielettrico per ridurre il gradiente di tensione, ma aumenta la dimensione complessiva del condensatore. Esistono progetti di condensatori che combinano fogli e metallizzazione per fornire un compromesso tra la capacità di picco di corrente e l'auto-guarigione. La metallizzazione può anche essere classificata dal bordo del condensatore in modo che il materiale più spesso ai bordi fornisca una migliore gestione corrente e una risoluzione più robusta mediante saldatura o saldatura e la classificazione può essere continua o graduale.

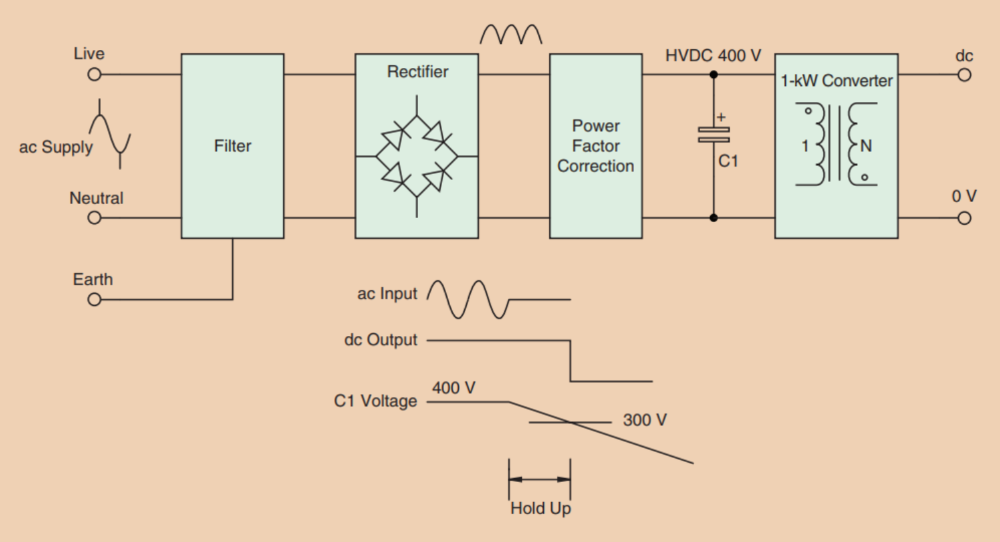

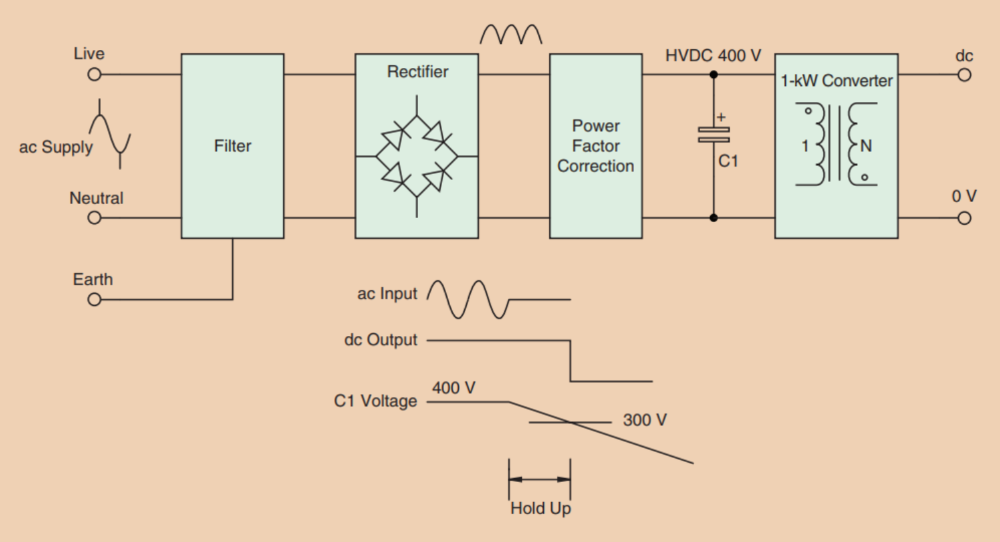

È forse utile fare un passo indietro e osservare come è vantaggioso l'uso di condensatori al-elettrolitici. Un esempio è in un convertitore off-line da 1 kW efficiente al 90%con un front-end corretto per il fattore di alimentazione, che necessita di una corsa di 20 ms, come mostrato nella Figura 6. In genere avrà un bus CC interno con tensione nominale, VN, di 400 V e una tensione di abbandono, VD, di 300 V, al di sotto della regolazione di uscita.

Il condensatore di massa C1 fornisce energia per mantenere una potenza di uscita costante durante il tempo di guida specificato mentre la tensione del bus scende da 400 a 300 V dopo un'interruzione. Matematicamente, PO T/H = 1/2 C (VN²-VD²) o C = 2*1000*0,02/0,9*(400²-300²) = 634NF a 450 V.

Se Capacità al-elettrolitiche vengono utilizzati, quindi l'equazione provoca un volume richiesto di circa 52 cm3 (cioè 3 in 3), ad esempio se il TDK-EPCOS Viene utilizzata la serie B43508. Al contrario, i condensatori del film sarebbero impraticabili, che richiedono forse 15 in parallelo ad un volume totale di 1.500 cm3 (cioè 91 in 3) se viene utilizzata la serie TDK-EPCOS B32678. La differenza è ovvia, ma la scelta cambierebbe se il condensatore fosse necessario per controllare la tensione di ondulazione su una linea DC. Prendi un esempio simile in cui la tensione del bus 400-V proviene da una batteria, quindi non è richiesto il mantenimento. Tuttavia, è necessario ridurre l'effetto a catena verso, ad esempio, a 4 V Media radicale (RMS) da 80 A RMS ad alta frequenza impulsi presi da un convertitore a valle a 20 kHz. Questa potrebbe essere un'applicazione di veicoli elettrici e la capacità richiesta può essere approssimata da c = IRMS/VRIPPE.2.π.f = 80/4*2*3.14*20*1000 = 160 UF a 450 V.

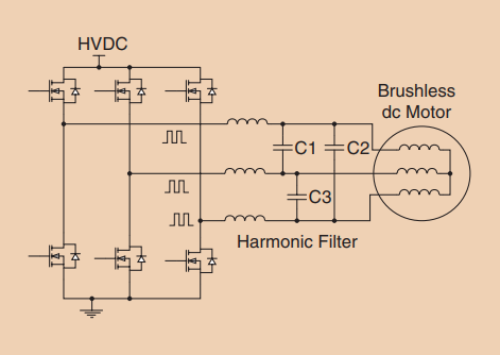

Fig 6 Il condensatore per un giro attraverso (regge). HVDC: DC ad alta tensione.

Un elettrolitico a 180 µF, 450 V potrebbe avere una valutazione spoplente di solo 3,5 RMS circa 3,5 a 60 ° C, inclusa la correzione della frequenza (serie EPCOS B43508). Pertanto, per 80 A, 23 condensatori sarebbero richiesti in parallelo, producendo un inutile 4.140 µF con un volume totale di 1.200 cm3 (cioè 73 in 3). Ciò è conforme alla valutazione a valle a talvolta quotata da 20 mA/µF per l'elettrolitica. Se i condensatori del film sono considerati, ora, solo quattro in parallelo dal EPCOS B32678 La serie fornisce una valutazione a ondulazione RMS 132-A in un volume di 402 cm3 (cioè 24,5 in 3). Se la temperatura è limitata, ad esempio, meno di 70 ° C ambientale, è ancora possibile scegliere una dimensione del caso inferiore. Anche se scegliamo gli elettrolitici per altri motivi, la capacità in eccesso potrebbe causare altri problemi, come il controllo dell'energia nella corrente invocata. Naturalmente, se potessero verificarsi sovratensioni transitorie, i condensatori del film sarebbero molto più robusti nell'applicazione. Un esempio di ciò sarebbe nella trazione della luce, in cui una connessione intermittente a una catenaria provoca una sovratensione sulla connessione CC-Link.

Questo esempio è tipico di molti ambienti oggi, come nei sistemi di alimentazione non interruzione, sull'energia eolica e solare, la saldatura e gli invertitori legati alla rete. Le differenze di costo tra film e elettrolitici Al possono essere riassunte nelle cifre pubblicate nel 2013 [2]. I costi tipici per un DC-bus di 440 VAC rettificato sono disponibili nella Tabella 1.

Altre applicazioni sono per il disaccoppiamento e Circuiti snuber in convertitori o inverter. Qui, la costruzione di film/lamina dovrebbe essere utilizzata se la dimensione consente, poiché i tipi metallizzati richiedono passi speciali di progettazione e produzione. Come disaccoppiamento, il condensatore viene posizionato attraverso il bus CC per fornire un percorso a bassa induttanza per le correnti ad alta frequenza circolanti, in genere 1 µF per 100 A commutata. Senza il condensatore, la corrente circola attraverso anelli di induttanza più elevata, causando tensioni transitorie (VTR) secondo quanto segue: VTR = -ldi/dt.

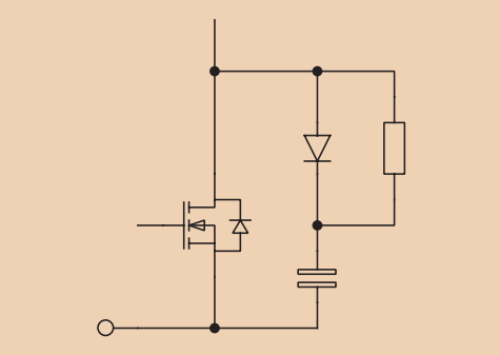

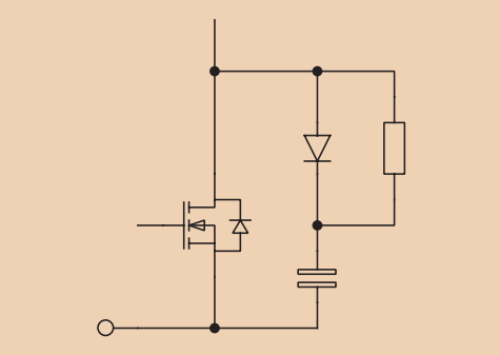

Con le attuali variazioni di 1.000 a/µs possibile, solo alcune nanohenrie di induttanza possono produrre tensioni significative. Le tracce di board per circuiti stampate possono avere un'induttanza di circa 1 NH/mm, fornendo, quindi, circa 1 VTR/mm in questa situazione. Pertanto, è importante che le connessioni siano il più brevi possibile. Per controllare DV/ DT attraverso gli switch, il condensatore e una rete di resistenza/ diodo sono posizionati in parallelo con un IGBT o MOSFET (Figura 7).

Questo rallenta lo squillo, controlla l'interferenza elettromagnetica (EMI) e impedisce la commutazione spuria a causa dell'alto

Fig 7 L'interruttore snobba. Fig 8 I condensatori del film come soppressione dell'EMI. Fig 9 I condensatori del film nel filtro EMC a motore motorie.

DV/DT, in particolare negli IGBT. Un punto di partenza sta spesso rendendo la capacità di snobber all'incirca il doppio della somma della capacità di uscita dell'interruttore e della capacità di montaggio, e il resistore viene quindi scelto per smorzare criticamente qualsiasi squillo. Sono stati formulati approcci di progettazione più ottimali.

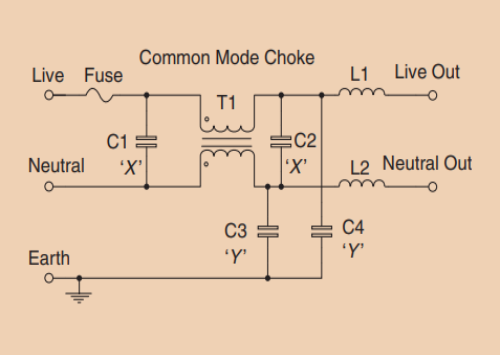

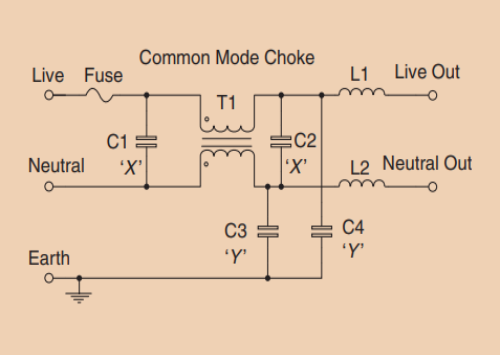

I condensatori di polipropilene classificati in sicurezza sono spesso utilizzati attraverso le linee elettriche per ridurre la modalità differenziale EMI (Figura 8). La loro capacità di resistere a sovratensioni transitorie e auto-manuali è cruciale. I condensatori in queste posizioni sono classificati come X1 o X2, che possono resistere ai transitori 4 e 2,5 kV, rispettivamente. I valori utilizzati sono spesso nei microfaradi per ottenere la conformità con gli standard tipici della compatibilità elettromagnetica (EMC) ad alti livelli di potenza. I condensatori di tipo Y di film possono anche essere utilizzati in posizioni da linea a terra per attenuare il rumore della modalità comune in cui il valore di pacita CA è limitato a causa di considerazioni sulla corrente di perdita (Figura 8). Le versioni Y1 e Y2 sono disponibili rispettivamente per le valutazioni transitorie da 8 e 5 kV. Induttanze a bassa connessione dei condensatori del film Aiuta anche a mantenere alte le auto-risonanze.

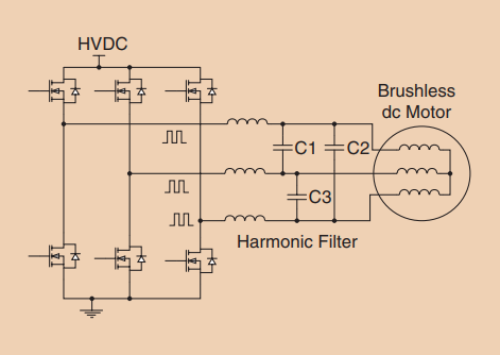

Una crescente applicazione per i condensatori non polarizzati è quella di formare filtri passa-basso con induttori di serie per attenuare le armoniche ad alta frequenza nell'output CA di unità e inverter (Figura 9). I condensatori di polipropilene sono spesso utilizzati per la loro affidabilità, l'elevata valutazione della corrente di ondulazione e la buona efficienza volumetrica nell'applicazione e gli induttori e i condensatori sono spesso confezionati insieme in un modulo. I carichi come i motori sono spesso distanti dall'unità di azionamento e i filtri vengono utilizzati per consentire ai sistemi di soddisfare i requisiti EMC e ridurre lo stress sui cablaggi e i motori da livelli DV/DT eccessivi.